رنگ پلی یورتان (polyurethane paint) یکی از پیشرفتهترین و بادوامترین پوششهای محافظ و تزئینی در صنایع مختلف است که بهدلیل درخشندگی بالا، مقاومت عالی در برابر سایش، رطوبت و پرتو فرابنفش، کاربرد گستردهای در سطوح چوبی، فلزی، بتنی و خودرویی دارد.

رنگ پلی اورتان با ایجاد لایهای سخت و مقاوم، علاوه بر افزایش زیبایی سطح، از آن در برابر خوردگی و عوامل محیطی محافظت میکند. ترکیب خاص شیمیایی در رنگهای پلی یورتان باعث شده تا در مقایسه با رنگهای معمولی مانند اپوکسی و آلکید، دوام طولانیتر و کیفیت ظاهری بهتری ارائه دهند. در این مقاله به معرفی کامل انواع، ویژگیها، مزایا و روش اجرای رنگ پلی یورتان میپردازیم.

رنگ پلی اورتان چیست و چه کاربردی دارد؟

رنگ پلی یورتان در صنایع خودرو، چوب، فلز، ساختمان، هوافضا و دریایی بهدلیل مقاومت بالا و ظاهر براق استفاده میشود. این رنگ سطح را در برابر سایش، رطوبت، مواد شیمیایی و تابش UV محافظت میکند و عمر سازه را افزایش میدهد.

- کاربرد رنگ پلی یورتان در صنعت خودروسازی: رنگ پلی یورتان بهعنوان پوشش نهایی (clear coat) در بدنه خودروها استفاده میشود تا درخشندگی رنگ و مقاومت آن را افزایش دهد. این پوششها جلای بالایی ایجاد کرده و دوام رنگ در برابر خراش و خوردگی را بهبود میدهند.

- رنگ پلی یورتان برای سازهها و کفپوشهای ساختمانی: در ساختمانسازی برای پوشش کف سالنها، سازههای فولادی و بتن مسلح کاربرد دارد. مثلاً پوشش پلی یورتان روی پلهای معلق (suspension bridges) باعث آسانتر شدن نظافت، جلوگیری از زنگزدگی تیرها و زیبایی بلندمدت سازه میشود.

- رنگ پلی یورتان دریایی؛ محافظی مقاوم در برابر آب و خوردگی: روی بدنه کشتیهای تجاری و نفتکشها از پلی یورتان آلیفاتیک برای ایجاد روکش ضدخوردگی و حفظ درخشندگی رنگ استفاده میکنند. این پوششها پایداری رنگ و جلای بالا را در برابر نور خورشید و محیط خورنده دریا تضمین میکنند و مقاومت عالی در برابر آب، روغن و سایش دارند.

- رنگ پلی یورتان در صنعت هوافضا و تجهیزات پیشرفته: پوشش خارجی هواپیماها از پلی یورتان ساخته میشود تا در برابر تغییرات دمای شدید و رطوبت بالا محافظت کند و از زنگزدگی و خوردگی پوستهی هواپیما جلوگیری کند. این پوششها درخشندگی و ثبات رنگ را در ارتفاعات بالا حفظ میکنند.

- کاربرد رنگ پلی یورتان در صنعت چوب و مبلمان: در صنعت چوب برای پوشش مبلمان، کابینت و کفپوشهای چوبی از پلی اورتان شفاف یا رنگی استفاده میشود. این پوششهای سخت و شفاف به چوب ظاهری زیبا و براق داده و مقاومت آن را در برابر خراش، ضربه و رطوبت افزایش میدهند. مثلاً پوششهای روغنی (oil-based) پلییورتان با نفوذ عمیق در چوب، دانهبندی آن را برجسته میکنند، اما زمان خشکشدن طولانی و بوی تند دارند. پوششهای آبپایه نیز بوی کمتر و خشکشدن سریعتری دارند، هرچند دوام کمتری نسبت به روغنی دارند.

- کاربرد رنگ پلی یورتان در صنایع فلزی و سازههای صنعتی: در خطوط لوله و مخازن صنایع نفت و پتروشیمی، پلییورتان بهعنوان پوشش درونی/بیرونی استفاده میشود تا از فلز در برابر خوردگیهای شیمیایی و ساییدگی محافظت کند.همچنین در سازههای بتنی و فولادی (مثل پلها و پارکینگها) برای جلوگیری از نفوذ آب و مواد خورنده کاربرد دارد.

- سیستمهای پوششی خوراکی: در صنعت غذا و نوشیدنی از پوششهای پلییورتان بهعنوان سطوح «غیرسمی و آسانشوی» استفاده میشود که هم بهداشت را رعایت کرده و هم دوام بالایی دارند.

مزایا و معایب رنگ پلی یورتان نسبت به سایر رنگهای صنعتی

جدول زیر مقایسهای خلاصه از ویژگیهای پوششهای پلی اورتان، اپوکسی، اکریلیک و آلکید را نشان میدهد:

| ویژگی | رنگ پلی یورتان | رنگ اپوکسی | رنگ اکریلیک | رنگ آلکید |

|---|---|---|---|---|

| مقاومت شیمیایی | خوب تا بسیار خوب | عالی | متوسط | ضعیفتر |

| مقاومت سایشی و دوام | بسیار بالا | خیلی بالا | متوسط | کم |

| مقاومت در برابر UV | عالی (مخصوصاً نوع آلیفاتیک) | ضعیف (زرد شدن در آفتاب) | خوب | ضعیف |

| انعطافپذیری | بالا | کم (شکننده) | متوسط | متوسط |

| براقیت و زیبایی سطح | براقیت بالا و پایدار | خوب با لایه UV | خوب | معمولی |

| هزینه اجرا | متوسط تا نسبتاً بالا | بالا | اقتصادی | کم |

| سهولت اجرا | نیاز به مهارت و تجهیزات | حساس به دما و ضخامت | آسان (خشک سریع) | ساده (خشک آهسته) |

| ایمنی و میزان VOC | پایه آب: VOC کم/ پایه حلال: متوسط | VOC بالا (نیاز به تهویه) | کم (معمولاً پایه آب) | بالا (بوی تند) |

در یک نگاه میتوان گفت پلییورتان ترکیبی از خواص مثبت اپوکسی (دوام و چسبندگی بالا) و خواص مثبت اکریلیک (انعطاف، حفظ رنگ، خشکشدن سریعتر) است. اپوکسی در مقاومت شیمیایی و چسبندگی به فلزات عالی است، اما در برابر UV ضعیف بوده و سطح خشک شده شکننده میشود.

رنگهای اکریلیک (بهویژه پایه آب) خشکشدن سریعی دارند و مقرونبهصرفه هستند اما دوام و مقاومت کمتری در برابر سایش و حلالها دارند. پوششهای آلکید بهطور سنتی ارزان و ساده هستند، ولی سرعت خشکشدن کمی داشته و مقاومت محدودی در برابر رطوبت و مواد شیمیایی ارائه میکنند

انواع رنگ های پلی اورتان

انواع رنگ پلی یورتان

این رنگها به انواع تکجزئی، دوجزئی، پایهآب و پایهحلال تقسیم میشوند. نوع دوجزئی بیشترین دوام و مقاومت را دارد، در حالیکه نوع آبپایه گزینهای ایمنتر و کمبوتر برای محیط داخلی است.رنگهای پلی یورتان بر اساس ترکیب و کاربرد به انواع مختلفی تقسیم میشوند:

رنگ های پلی اورتان تکجزئی

رنگ های پلی اورتان تکجزئی (1K) بدون نیاز به ترکیب اجزا پیش از اجرا، معمولاً بهصورت مهپخت (moisture-cured) عمل کرده و در دمای معمولی و تحت تأثیر رطوبت محیط واکنش داده و سفت میشوند. بهعنوان نمونه، محصولات تکجزئی نیازی به استفاده از کاتالیست ندارند، اما نسبت به میزان رطوبت حساس بوده و بهترین عملکرد آنها در بازه دمایی ۵ تا ۳۵ درجه سانتیگراد و رطوبت نسبی ۴۰ تا ۷۰ درصد برای خشکشدن مشاهده میشود.

رنگ های پلی اورتان دوجزئی

رنگ های پلی اورتان دوجزئی (2K) از دو جزء مجزا شامل پلیاول و ایزوسیانات تشکیل شدهاند که در محل اجرا با یکدیگر ترکیب میشوند و در پی واکنش شیمیایی شدید میان آنها، فرآیند پلیمریزاسیون رخ میدهد. این سیستمها پس از اختلاط در دمای محیط سخت شده و معمولاً مقاومت و دوام بسیار بالاتری نسبت به پوششهای تکجزئی (1K) از خود نشان میدهند.

رنگ های پلی اورتان پایه آب

رنگ های پلی اورتان پایه آب (Waterborne) از آب بهعنوان حلال استفاده میشود، بنابراین بوی کمتری ایجاد کرده و امکان پاکسازی ابزار با آب را فراهم میسازند. بهدلیل سازگاری با محیط زیست و رعایت الزامات مقرراتی، پوششهای آبپایه روزبهروز محبوبیت بیشتری پیدا میکنند و بهویژه برای کاربردهای داخلی و شرایطی که کاهش بو اهمیت دارد، گزینهای بسیار مناسب محسوب میشوند.

پایه حلال

رنگ های پلی اورتان پایه حلال (Solvent-Based) دارای حلالهای آلی مانند تولوئن و زایلین هستند و معمولاً دوام و مقاومت مکانیکی بالاتری نسبت به پوششهای آبپایه ارائه میدهند، بااینحال بهدلیل انتشار بخارات آلی، استفاده از تهویه مناسب و رعایت نکات ایمنی مانند بهکارگیری ماسک و دستکش در هنگام اجرا الزامی است.

پلی اورتان الاستومریک

این پوششها پس از خشکشدن دارای خاصیت کشسانی بالایی هستند و به همین دلیل در عایقهای ضدآب و پوششهای بتن منعطف، مانند لایههای رنگی مخصوص بامهای الاستیک یا رزینهای محافظ درزها، کاربرد گستردهای دارند.

پلی اورتان سخت

پوششهای پلییورتان نیمهسخت یا سخت است که با داشتن مقاومت سایشی و سختی فیلم بسیار بالا، در برابر سایش و ضربه عملکرد ممتازی دارند و معمولاً در رنگهای صنعتی براق مورد استفاده برای لوازم، تجهیزات و سطوحی که نیاز به دوام زیاد دارند، بهکار میروند.

خواص فیزیکی و شیمیایی رنگ پلی یورتان

پلییورتان مقاومت عالی در برابر UV، سایش، ضربه و مواد شیمیایی دارد. فیلم حاصل براق، سخت و در عین حال انعطافپذیر است و بهخوبی به سطوح مختلف میچسبد. پوششهای پلییورتان دارای ویژگیهای برجستهای هستند که آنها را برای کاربردهای صنعتی ارزشمند میکند:

- مقاومت در برابر سایش و ضربه: به دلیل ساختار پلیمری محکم، این پوششها سختی و استحکام مکانیکی بالایی دارند و در برابر خراش و سایش مقاوماند. این ویژگی در پوشش کفهای صنعتی یا بدنه خودرو بسیار مهم است.

- پایداری نوری (UV): پلییورتانهای آلیفاتیک، که عمدتاً در پوششهای نهایی بدنه خودروها و کشتیها به کار میروند، مقاومت بسیار بالایی در برابر اشعه فرابنفش (UV) داشته و در طول زمان دچار زردشدگی نمیشوند؛ در مقابل، پوششهای اپوکسی در برابر تابش UV عملکرد ضعیفتری داشته و معمولاً تغییر رنگ میدهند.

- مقاومت شیمیایی: در مقایسه با رنگهای عمومی، پوششهای پلییورتان مقاومت خوبی در برابر حلالها، روغنها و اسیدهای ضعیف دارند. اگرچه اپوکسی در برابر مواد شیمیایی قویتر عمل میکند، اما پلییورتان نیز تا حد زیادی محیط را نفوذپذیر نمیکند.

- چسبندگی: پوششهای پلییورتان با استفاده از پرایمر مناسب چسبندگی خوبی به سطوح فلزی، چوبی و بتنی دارند. برای مثال، یک سیستم پرایمری اپوکسی همراه با پلییورتان میتواند صدها روز در برابر خوردگی مقاومت کند.

- انعطافپذیری: در مقایسه با پوششهای اپوکسی سخت، فیلم نهایی پلییورتان انعطافپذیری بیشتری دارد و میتواند بهخوبی با تغییرات ابعادی ناشی از انبساط و انقباض سطوحی مانند قطعات پلاستیکی یا چوبی سازگار شود.

- درخشش و جلوه بصری: پوششهای پلییورتان براقیت بالایی ایجاد میکنند و خاصیت خودترازشوندگی (self-leveling) خوبی دارند؛ این باعث میشود سطح کار یکنواخت و بدون رد قلم مو باقی بماند. این ویژگی در لایههای نهایی بدنه خودرو یا مبلمان بسیار مطلوب است.

- مقاومت حرارتی: برخی از پوششهای پلییورتان، بهویژه انواع دو جزئی، قادر به تحمل دماهای کاری نسبتاً بالا هستند و میتوان از آنها برای پوششدهی قطعاتی که در معرض حرارت قرار دارند استفاده کرد، هرچند بهطور کلی پوششهای اپوکسی توانایی تحمل دماهای بالاتری را نسبت به پلییورتانها دارند.

نحوه استفاده از رنگ پلی اورتان

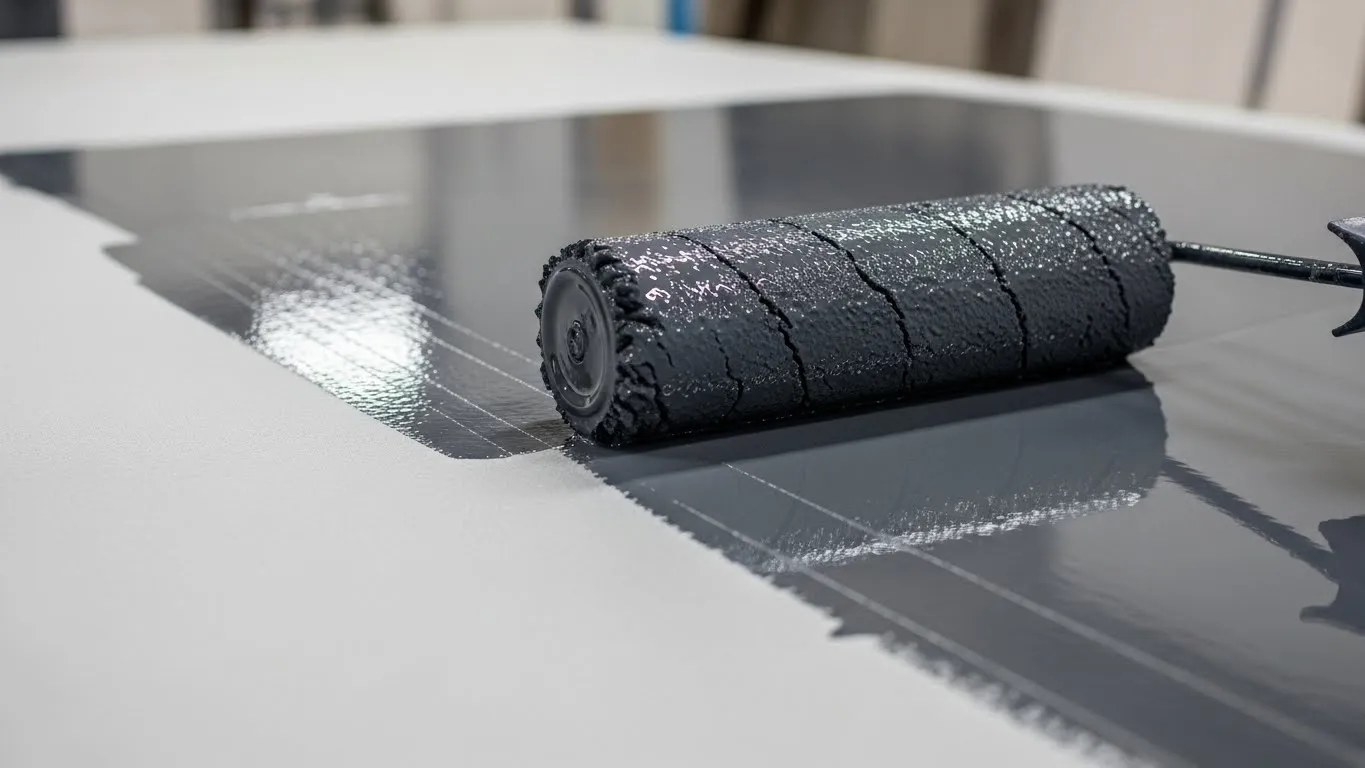

اجرای این رنگ معمولاً با اسپری، غلتک یا قلممو انجام میشود و نیاز به سطحی تمیز و خشک دارد. دمای مناسب، تهویه کافی و رعایت ایمنی هنگام کار با ترکیبات دو جزئی بسیار مهم است.

- آمادهسازی سطح: سطح زیر کار باید کاملاً تمیز، خشک و عاری از ذرات گرد و خاک، روغن یا زنگ باشد. اغلب سنبادهزنی یا سندبلاست لازم است تا سطح خشن و پرایمری مناسب برای پوششدهی فراهم گردد. بدون آمادهسازی مناسب، چسبندگی پوشش کاهش مییابد.

- ابزار اجرا: بسته به نوع کار، از قلممو، غلتک یا پیستولهی اسپری استفاده میشود. قلممو و غلتک برای سطوح کوچک یا جزئیات مناسباند، اما برای پوششهای صنعتی و سطوح بزرگ معمولا از اسپری (Airless یا HVLP) بهره میبرند تا یکنواختی بالا و ضخامت مناسب حاصل شود.

- لایهگذاری: پوشش را در لایههای نازک و یکنواخت اعمال میکنند تا از چکه، ترک و حباب هوا جلوگیری شود. پس از هر لایه، باید زمان کافی برای خشک شدن اولیه (فلش آف) داده شود تا لایه بعدی کارآیی لازم را داشته باشد.

- شرایط محیطی: دما و رطوبت محیط نقش مهمی در زمان خشک شدن و کیفیت نهایی دارند. بهعنوان مثال، پوششهای تکجزئی معمولاً در محدوده دمایی 5–35°C و رطوبت نسبی 40–70% عمل میکنند. رطوبت بسیار پایین یا دمای پایین باعث کند شدن واکنش و خشک شدن ناقص میشود.

- خشک شدن و اجرا نهایی: زمان خشک شدن اولیه معمولاً چند ساعت تا یک شب است، اما برای رسیدن به سختی و دوام کامل ممکن است چند روز زمان نیاز باشد. برای پوششهای مبتنی بر حلال ممکن است ۲۴ تا ۴۸ ساعت بین لایهها و حدود یک هفته خشک شدن کامل لازم باشد. پوششهای آبپایه معمولاً سریعتر خشک میشوند.

- ایمنی در اجرا: بسیاری از رنگهای پلییورتان، بهویژه انواع حلالی و دو جزئی، حاوی ایزوسیانات و حلالهای فرار هستند؛ ازاینرو اجرای آنها باید در محیطی با تهویه مناسب انجام شود. استفاده از تجهیزات حفاظتی مانند ماسک تنفسی مجهز به فیلتر مناسب، دستکش و عینک ایمنی نیز برای جلوگیری از تماس یا استنشاق مواد مضر الزامی است. در این میان، پوششهای پودری یا آبپایه بهعنوان جایگزینهای ایمنتر از نظر کاهش انتشار ترکیبات آلی فرّار (VOC) شناخته میشوند.

منبع:

مطلب پیشنهادی: