انواع فوم به دلیل تنوع گسترده در ساختار، جنس و عملکرد، به یکی از مهمترین مواد مورد استفاده در صنایع مختلف تبدیل شدهاند. فومها با داشتن ساختار سلولی خاص، وزن بسیار کم و قابلیتهای منحصربهفردی مانند عایقبودن، مقاومت در برابر ضربه و انعطافپذیری، در بسیاری از کاربردهای صنعتی، ساختمانی و مصرفی نقش اساسی دارند.

افزایش نیاز صنایع به مواد سبک، مقاوم و مقرونبهصرفه باعث شده شناخت انواع فوم اهمیت بیشتری پیدا کند. هر فوم بسته به نوع ساختار سلولی، جنس پایه و روش تولید، ویژگیها و عملکرد متفاوتی ارائه میدهد؛ به همین دلیل انتخاب فوم مناسب میتواند تأثیر مستقیم بر کیفیت، دوام و کارایی پروژهها داشته باشد.

در این مقاله بهصورت جامع و دستهبندیشده به بررسی انواع فوم، ویژگیها، تفاوتها و کاربردهای آنها میپردازیم تا بتوانید بهترین گزینه را بر اساس نیاز خود انتخاب کنید.

فوم چیست؟ معرفی کامل ساختار و ویژگیها

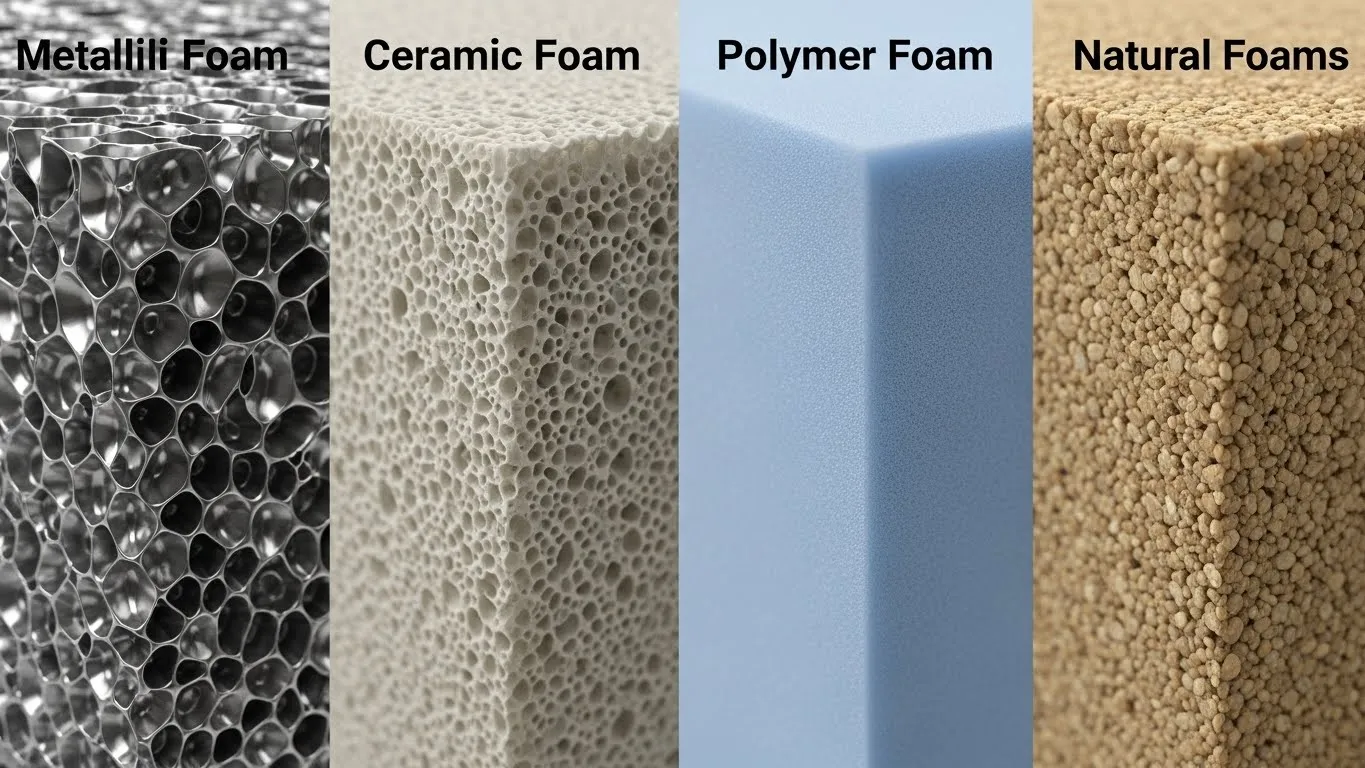

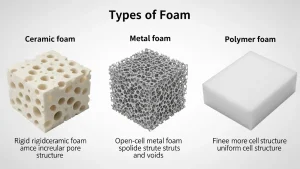

فوم به عنوان یک ماده متخلخل، از به دام افتادن گاز در حبابهای ریز داخل یک مایع، جامد یا ژل تشکیل میشود. این ساختار سلولی، سطح ویژه بالایی ایجاد کرده و چگالی کمی به آن میبخشد. بهدلیل همین ساختار سلولی، فومها در زمینههای مختلف بهعنوان عایق حرارتی و صوتی، جاذب ارتعاشات و ضربه و پوششهای سبک و مقاوم استفاده میشوند. فومها را عمدتاً بر اساس جنس مواد به سه گروه بزرگ فومهای پلیمری (مثل پلییورتان، پلیاستایرن)، فومهای فلزی (آلومینیوم و آلیاژهای فلزی) و فومهای سرامیکی/معدنی (مانند فومهای سرامیکی و شیشهای) تقسیم میکنند.

هر نوع فوم بسته به جنس خود، ویژگیهای ویژهای دارد؛ برای مثال فومهای پلیمری بسیار متنوع و سبک هستند، فومهای فلزی دارای مقاومت مکانیکی و انتقال حرارتی بالا و فومهای سرامیکی پایداری دمایی بسیار زیاد و عایقبندی خوب فراهم میکنند.

- چگالی کم و نسبت سطح-حجم بالا: فومها بهدلیل حفرههای داخلی، بسیار سبکاند.

- عایق حرارتی و صوتی: فومها بهخوبی گرما و صدا را مهار میکنند.

- کاهش ارتعاش و ضربه: ساختار سلولی فومها موجب جذب و تضعیف ارتعاشات مکانیکی و انرژی ضربه میشود.

- استحکام و سختی مناسب: بسته به چگالی و جنس مواد، بسیاری از فومها سختی و تحمل فشاری خوبی دارند.

- قابلیت تولید شکلهای پیچیده: فرآیندهای مختلف ساخت فوم (تزریق، ریختن، پاششی و …) امکان شکلدهی آسان قطعات پیچیده را فراهم میکند.

تعریف علمی فوم و نحوه شکلگیری ساختار سلولی

بهطور علمی، فوم را یک سیستم کلوئیدی گازی میدانند که در آن فاز گاز به صورت حبابهای ریز (در فاز پیوستهای از جنس مایع یا جامد) توزیع شده است. شکلگیری ساختار سلولی فوم معمولاً از طریق فرآیند افزودن عامل دمنده (شیمیایی یا فیزیکی) به مواد پایه رخ میدهد؛ عامل دمنده در طی واکنشی شیمیایی یا تغییر فشار دمایی موجب تشکیل حبابهای گازی و انبساط ماده میشود. پس از انجماد یا پخت ماده پلیمری یا فلزی، شبکهای از حبابهای پایدار به جا میماند که ساختار سلولی فوم را تشکیل میدهد. ویژگی اصلی این ساختار، نفوذ حفرههای گازی به درون ساختار جامد یا نیمهجامد است که سبب کاهش چشمگیر چگالی نهایی فوم نسبت به ماده خالص میشود

تفاوت فومهای پلیمری، فلزی و معدنی

تفاوت فومهای پلیمری، فلزی و معدنی

- فومهای پلیمری: عمدتاً از رزینهای پلیمری مثل پلییورتان، پلیاتیلن یا پلیاستایرن ساخته میشوند. این فومها بسیار سبک، ارزان و کاربردی بوده و برای عایقبندی حرارتی و صوتی و ضربهگیری عالی هستند. بهعنوان مثال، فومهای پلییورتان میتوانند به صورت نرم (باز) یا سخت (بسته) تولید شده و در تشکها، مبلمان، خودرو و عایقکاری کاربرد دارند.

- فومهای فلزی: مانند فوم آلومینیوم یا فوم فولاد، از فلزات سبک تولید میشوند. این فومها معمولاً چگالی پایین و مقاومت مکانیکی و انتقال حرارتی بالایی دارند. فومهای فلزی به دلیل استحکام بالا و قابلیت جذب انرژی زیاد، در کاربردهای مهندسی نظیر قطعات ساختاری هوافضا و اتومبیل و هیتسینکها استفاده میشوند.

- فومهای سرامیکی/معدنی: مانند فومهای سرامیکی یا فوم شیشهای، دارای ساختاری باز-سلولی بوده و در دماهای بسیار بالا پایدارند. این فومها عایق حرارتی و صوتی بسیار مناسبی هستند و در فیلترسازی گازها و مایعات داغ و کاربردهای تلسکوپی برای پشتیبانی از قطعات حساس استفاده میشوند.

مزایا و ویژگیهای عملکردی فومها در صنایع مختلف

- سبکی و نسبت سطح به حجم بالا: فومها بهدلیل حفرههای متعدد بسیار سبکاند و سطح داخلی بزرگی دارند.

- عایق حرارتی و صوتی: ساختار سلولی فومها سبب کاهش هدایت حرارتی و جذب امواج صوتی میشود.

- جذب ارتعاش و ضربه: فومها بهخوبی انرژی ضربه و ارتعاش را جذب کرده و در اثر آن دچار تخریب نمیشوند.

- مقاومت مکانیکی مناسب: بسته به چگالی و نوع ماده، فومها سختی و مقاومت فشاری قابل توجهی دارند.

- مقاومت شیمیایی: بسیاری از فومهای پلیمری مانند پلیاتیلن و پلیپروپیلن نسبت به آب و مواد شیمیایی مقاوماند.

- طول عمر بالا: فومهای صنعتی (مثلاً فومهای پلییورتان یا PVC) بهدلیل خواص خود تمایل به پایداری بالا و طول عمر زیاد دارند؛ به طور مثال فومهای پلییورتان دهها سال بدون دگرگونی قابل توجه باقی میمانند.

- سازگاری با استانداردها: فومهای صنعتی غالباً مطابق استانداردهای بینالمللی (ASTM، ISO، UL و …) تولید و کنترل کیفیت میشوند تا ایمنی و دوام آنها تضمین شود.

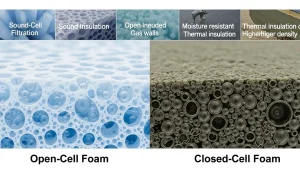

انواع فوم از نظر ساختار سلولی

انواع فوم از نظر ساختار سلولی

فوم سلول باز (Open-Cell) چیست؟ ویژگیها و کاربردها

در فوم سلول باز، حفرههای گازی با یکدیگر در ارتباطاند و ساختار شبکهای مشبکی را تشکیل میدهند. این ویژگی باعث میشود فوم، نرمتر، متخلخلتر و قابل تراکمتر از نوع سلول بسته باشد. به علت تخلخل بالا، این نوع فوم قابلیت جذب صدای عالی دارد و هزینه تولید آن معمولاً کمتر است. با این حال فوم سلول باز مقاومت محدودی در برابر رطوبت و انتقال حرارت (مقدار عایقبودن حرارتی پایینتر) دارد.

- ویژگیها: ساختار متخلخل و نرم؛ وزن بسیار کم؛ جذب صدا و ارتعاش بالا؛ قابلیت فشردگی و بازگشت به شکل اولیه؛ تنفسپذیری مناسب؛ عدم مقاومت در برابر نفوذ مایعات (آب و بخار)؛ هزینه پایینتر تولید.

- کاربردها: اغلب در محصولاتی مثل ابرهای تشک و بالش، فیلترها، عایق صوتی داخل ساختمان و خودرو و برخی درزگیرها استفاده میشود.

فوم سلول بسته (Closed-Cell) چیست؟ ویژگیها و کاربردها

در فوم سلول بسته، هر حباب گازی جداگانه در داخل دیوارههای جامد محصور شده و ارتباطی با سایر حبابها ندارد. به همین دلیل این فومها سفتتر و مقاومتر بوده و وزن بیشتری نسبت به فوم سلول باز دارند. حفرههای بسته، فوم را در برابر آب و رطوبت نفوذناپذیر کرده و دارای مقدار عایق حرارتی (R) بالاتری هستند. این فومها معمولاً دارای استحکام فشاری و کششی بالاتر هستند، اما انعطافپذیری و قابلیت جذب صدا در آنها کمتر است.

- ویژگیها: ساختار سلولی کاملاً بسته؛ چگالی و وزن بیشتر؛ عایق حرارتی بالاتر؛ مقاومت زیاد در برابر نفوذ آب و رطوبت؛ استحکام مکانیکی بالا؛ جذب صدای کمتر؛ هزینه تولید بالاتر از نوع سلول باز.

- کاربردها: در عایقهای حرارتی ساختمان (مانند بلوکهای XPS یا فوم پاششی پلییورتان)، بخبندهای ساختمان، شناورها و هر جایی که مقاومت در برابر آب و عایقکاری بالا مورد نیاز است، استفاده میشوند.

مقایسه فوم سلول باز و بسته

| ویژگی | فوم سلول باز | فوم سلول بسته |

|---|---|---|

| ساختار سلولی | سلولهای باز و بههمپیوسته | سلولهای بسته و جدا از هم |

| چگالی | بسیار کم (انعطافپذیر و نرم) | بیشتر (سخت و محکم) |

| مقاومت حرارتی (R-Value) | کمتر (حدود 3.5) | بیشتر (حدود 6–7) |

| جذب آب و رطوبت | بالا – به دلیل باز بودن سلولها | بسیار کم – تقریباً ضد رطوبت |

| عایق صوتی | بسیار خوب – جذب صدای بیشتر | متوسط – بازتاب بیشتر |

| استحکام مکانیکی | کمتر | بالا – مناسب برای کاربردهای ساختاری |

| چسبندگی و تراکم | انعطافپذیر و نرم | سخت، متراکم و محکم |

| وزن/سبکی | سبک | نسبتاً سنگینتر |

| کاربردها | عایق صوتی، مبلمان، تشک، فیلترها، بالش | عایق حرارتی، بستهبندی، ساختوساز، شناوری، حفاظت |

| هزینه | کمتر | بیشتر |

انواع فوم بر اساس جنس و مواد اولیه

فوم پلی اورتان

فوم پلییورتان (PU Foam) پرکاربردترین فوم پلیمری است که در دو نوع باز (نرم، قابل تراکم) و بسته (سخت، مقاوم) تولید میشود. این فوم بهدلیل چگالی پایین و هدایت حرارتی کم، یکی از بهترین عایقهای حرارتی و صوتی است. فوم پلییورتان انعطافپذیر در مبلمان، صندلی خودرو، تشک و وسایل پزشکی (تشکچههای بیمارستانی) و فوم سخت آن در ساخت عایقهای ساختمانی و پنلهای تزئینی کاربرد دارد.

فوم پلی استایرن

فوم پلی استایرن

فوم پلیاستایرن (Expanded Polystyrene | EPS)، فومی سبک و بسته است که از انبساط ذرات پلیاستایرن ساخته میشود. خاصیت عایقی حرارتی خوب و مقاومت بالا در برابر آب (غیر جذبکننده رطوبت) دارد. EPS با چگالیهای مختلف قابل تولید است و در بستهبندی، صنایع غذایی (یخدان)، قالبهای ساختمانی سبک و نقش پرکننده استفاده میشود.

فوم پلیاستایرن اکسترود شده

فوم پلیاستایرن (Extruded Polystyrene | XPS) فومی سخت و کاملاً بسته با ساختار منسجمتر از EPS است که از طریق فرآیند اکستروژن تولید میشود. XPS عایق حرارتی بسیار خوبی بوده و مقاومت بیشتری در برابر نفوذ آب نسبت به EPS دارد. این فوم عمدتاً به شکل ورقهای عایق در ساخت و ساز (کف، دیوار، بام) کاربرد دار

فوم اتیلن وینیل استات

فوم اتیلن وینیل استات (EVA) فومی سبک، بسته و انعطافپذیر است که بهخوبی ضربه و ارتعاش را جذب میکند. این فوم به دلیل ساختار سلولی ریز و نسبت چگالی مناسب، شناوری خوبی داشته و در کاربردهای دریایی (مانند قلاب ماهیگیری، تجهیزات شناور) استفاده میشود. همچنین در تجهیزات ورزشی (کفشهای ورزشی، مت یوگا، ضربهگیرها)، بستهبندی فنی ظریف و صنعت خودروسازی (آسترها و پدها) به کار میرود.

فوم PVC

فوم پلیوینیل کلراید

فوم PVC یا فوم پلیوینیل کلراید نوعی فوم سخت، با ساختار بسته و مقاوم است. این فوم علاوه بر دوام مکانیکی و بالابودن مقاومت ضربه، در برابر آب، رطوبت و مواد شیمیایی نیز مقاوم است. پوششهای فوم PVC ظاهری صاف و سبک داشته و رنگ آنها یکنواخت است. به همین دلیل در تابلوهای تبلیغاتی، نئوپانهای سبک، اجزای داخلی ساختمان، و حتی در صنایع دریایی (ورقهای ضد آب) استفاده میشود.

فوم پلیاتیلن

فوم پلیاتیلن (PE Foam) نوعی فوم بسته و آبدوستنبوده است که مقاومت خوبی در برابر مواد شیمیایی و رطوبت دارد. این فوم بسیار بادوام، قابل برگشت به شکل اولیه و دارای ظرفیت بالای جذب انرژی و ضربه است. بهدلیل این خواص، عمدتاً در بستهبندی قطعات سنگین و حساس (مثل قطعات الکترونیکی یا تجهیزات صنعتی)، ضربهگیرها، عایقهای حرارتی و صوتی، و حتی در تجهیزات شناوری (قایقهای کوچک) کاربرد دارد

فوم لاستیکی و الاستومری (NBR – EPDM)

فوم لاستیکی و الاستومری

- فوم NBR (نیتریل): این فوم ترکیبی از لاستیک نیتریل و PVC است که مقاومت بسیار خوبی در برابر روغنها، سوختها و بسیاری مواد شیمیایی دارد. بدین سبب در ساخت واشرها، گسکتها، درزگیرها و پوششهای ضدنویز و ارتعاش در صنعت خودروسازی و تأسیسات مکانیکی استفاده میشود.

- فوم EPDM: فوم (Ethylene Propylene Diene Monomer | EPDM) نوعی لاستیک مصنوعی با مقاومت عالی در برابر ازن، اشعه UV و شرایط جوی سخت است. به همین دلیل فومهای EPDM در کاربردهای فضای باز (مانند درزگیرهای سقف، پوشش لولهها در هوای آزاد و آببندی ساختمان) استفاده میشوند و پایداری طولانیمدت در برابر خوردگی جوی دارند

فومهای فلزی و سرامیکی

- فومهای فلزی: عمدتاً از آلیاژهای فلزی سبک مانند آلومینیوم یا تیتانیوم تولید میشوند و میتوانند ساختار سلول باز یا بسته داشته باشند. این فومها چگالی بسیار پایین و مقاومت مکانیکی بالایی دارند و انتقال حرارتی خوب (مناسب ساخت هیتسینک و مبدلهای حرارتی) ارائه میکنند. در صنایع هوافضا و خودروسازی برای قطعات جذبکننده ضربه و افزایش سختی سازه (مثل سپرها و سقفها) کاربرد دارند.

- فومهای سرامیکی/معدنی: معمولاً به روش قالبگیری از فومهای پلیمری آغشته به مواد سرامیکی یا معدنی ساخته میشوند (پس از پخت، ساختار پلیمری از بین رفته و شبکهای سرامیکی/معدنی باقی میماند). این فومها ساختار سلول باز با سطح داخلی بسیار زیاد دارندو خاصیت عایقی بسیار بالایی در دماهای بالا دارند. کاربردهای اصلی آنها در عایقهای حرارتی و صوتی ویژه، فیلترهای گاز/مایع داغ و ترکیبهای سبک ساختمانی است

دستهبندی فومها بر اساس روش تولید

فوم تزریقی (Injection Foam)

فوم تزریقی

برای تولید قطعات خودرو، مبلمان و فرمدهی دقیق استفاده میشود. در این فرآیند، ترکیب اولیه پلیمری حاوی عامل دمنده به داخل قالب تزریق میشود. با وجود اینکه ترکیب ورودی فوم جامد است، واکنشهای شیمیایی داخل قالب باعث انبساط و تولید حباب میشود. به همین دلیل محصول نهایی دارای ساختار سلول بسته و آلوده (cross-linked) است که دوام و مقاومت بالایی دارد. فومهای کفپوش خودرو (slush molding) و بعضی وسایل پزشکی به این روش تولید میشوند.

فوم اکسترود شده (Extruded Foam)

XPS، PE و PVC معمولاً با این روش تولید میشوند. در این روش، مواد پایه (مثلاً پلیمرهای آمورف) و عامل دمنده در دستگاه اکسترودر گرما داده شده و از دهانه دستگاه خارج میشوند. بسته به نوع فرآیند و مواد، فومهایی مثل EPS و XPS یا فومهای پلیاتیلنی پیوسته تولید میشود. اکستروژن امکان تولید پیوسته ورق یا نوار فوم مانند تولید عایقهای XPS را میدهد.

فوم قالبگیری شده (Molded Foam)

این گروه شامل روشهایی است که ماده فوم (معمولاً پلییورتان یا EVA) مستقیماً در قالب ریخته یا تزریق میشود و سپس پخت میشود. روشهای متداول شامل تزریق گرم (hot molding) یا فشردهسازی در قالب (compression molding) هستند. نتیجه، قطعات فوم با شکل مشخص (مثل فومهای بستهبندی منحصربهفرد یا قطعات خودروسازی) است.

فوم فشرده و کراسلینک شده (Crosslinked Foam)

با افزودن عامل کراسلینکر (شیمیایی یا با اشعه) به فومهای پلیمری (معمولاً پلیاتیلن)، ساختار شبکهای پایداری بهوجود میآید که آن را در برابر حرارت و خزش مقاوم میکند. فومهای پلیاتیلن کراسلینک شده (XLPE) در بستهبندی حساس و عایقکاری برودتی بهکار میروند. ذکر این نکته مهم است که در فرآیند تزریق مستقیم فومهایی مانند پلیاتیلن هم بهصورت طبیعی «کراسلینک» تولید میشوند.

فوم اسپریشونده (Spray Foam)

فوم پاششی معمولاً از واکنش دو جزء اصلی (مثل ایزوسیانات و پلیال) تشکیل پلییورتان است. این مواد بهصورت مایع به محل اعمال (دیوار یا سقف) پاشیده شده و درجا منبسط میشوند. نتیجهٔ کار یک لایهٔ فومی منسجم (باز یا بسته) است که علاوه بر عایق حرارتی عالی، شکافها را نیز کاملاً پر میکند. فومهای اسپریشونده در عایقکاری ساختمان، چوببندی سوله و مقاصد نظامی کاربرد زیادی دارند.

ویژگیهای کلیدی فومهای صنعتی

انواع فوم و کاربردها

چگالی در انواع فوم و تأثیر آن بر عملکرد

چگالی فومها از کسری از کیلوگرم بر متر مکعب تا چند ده کیلوگرمبرمترمکعب متغیر است. افزایش چگالی معمولاً منجر به افزایش مقاومت مکانیکی و ظرفیت جذب انرژی میشود، اما وزن قطعه را بالا میبرد. بهطور کلی، فومهای کمچگال سبک و نرماند، درحالیکه فومهای پُرچگال سختتر و مقاومترند.

مقاومت حرارتی و صوتی

فومها بهعنوان عایقهای حرارتی و صوتی شناخته شدهاند. برای مثال، فومهای پلییورتان و EPS ضریب هدایت حرارتی بسیار پایینی دارند، در نتیجه ضخامت اندک آنها میتواند عایقکاری خوبی ایجاد کند.

از سوی دیگر، فومهای سلول باز بهدلیل ساختار سوراخدار خود، جذب صوت بالایی دارند و برای کاهش صدا مناسبترند.

قابلیت جذب ضربه و انرژی در انواع فوم

یکی از برجستهترین ویژگیهای فومها، جذب ضربه و انرژی است. فومهای بسته مانند پلیاتیلن و فومهای ترکیبی لاستیکی، به عنوان ضربهگیر در بستهبندی و تجهیزات حفاظتی استفاده میشوند و انرژی ضربه را به صورت گرما در خود پراکنده میکنند.

مقاومت مکانیکی انواع فوم صنعتی

فومهای صنعتی در برابر نیروهای فشاری و کششی مقاوماند، بهویژه نوع سلول بسته آنها استحکام فشاری زیادی دارد.

خواص کشسانی و برگشتپذیری فومهای الاستومری (مثل پلییورتان انعطافپذیر) بهگونهای است که پس از بارگذاری و تخلیه نیرو، شکل اولیه خود را حفظ میکنند.

مقاومت در برابر رطوبت و مواد شیمیایی

فومهای بسته عموماً ضدآب هستند و تحت تماس طولانی با رطوبت تغییر شکل نمیدهند. برای نمونه، EPS خاصیت مقاومت در برابر آب دارد و بسیاری از پلیمرها (مثل پلیاتیلن و پلیپروپیلن) غیرسمی و شیمیابناپذیرند.

با این وجود، برخی فومهای طبیعی مانند پلییورتان در مقابل حلالهای قوی ممکن است ضعیف باشند.

پایداری طولانیمدت

فومهای صنعتی معمولاً پایداری و عمر طولانی دارند. برای نمونه، فومهای PVC میتوانند تا چهل سال بدون خرابی کار کنند. همچنین فومهای پلییورتان علیرغم خواص نرم خود، در دمای معمولی تجزیه نمیشوند و طول عمرشان به طول عمر کاربرد آنها بستگی دارد.

استانداردها و الزامات کیفیت در تولید انواع فوم

محصولات فومی صنعتی باید مطابق استانداردهای مربوط به آتشگیری (مانند UL94)، غلظت ترکیبات آلی فرار، مقاومت حرارتی و سایر معیارهای آزمایشگاهی مجاز تولید شوند. معمولاً شرکتهای معتبر تولیدکننده فوم، گواهینامههایی برای ایمنی و کیفیت محصول خود دریافت میکنند.

کاربردهای فوم در صنایع مختلف

کاربردهای فوم در صنایع مختلف

- صنعت ساختمان: فومها در ساختمانسازی به عنوان عایق حرارتی، صوتی و رطوبتی کاربرد وسیع دارند. برای مثال ورقهای EPS و XPS در دیوارها و سقف و کفها نصب میشوند تا مصرف انرژی را کاهش دهند. فومهای اسپریشونده پلییورتان نیز برای پر کردن شکافها و افزایش یکپارچگی عایق، مورد استفادهاند.

- خودروسازی و حملونقل: فومهای مختلف در داخل خودرو برای راحتی و ایمنی سرنشینان به کار میروند. تشکچههای صندلی، پدهای فرمان و دستهدنده، و ضربهگیرهای تنه اتومبیل اغلب از فوم پلییورتان تولید میشوند. همچنین فومهای سلول باز در کف خودروها برای جذب صدا و ارتعاش و فومهای سلول بسته در عایقبندی اجزای محفظه موتور کاربرد دارند.

- بستهبندی صنعتی و محافظتی: بهدلیل خاصیت جذب انرژی بالای فومهای پلیاتیلن و پلییورتان، از آنها در بستهبندی کالاهای حساس و تجهیزات الکترونیکی استفاده میشود. فومهای پلیمری به شکل ورق، تکهتکه (کاتشده) یا نوارهای محافظ در حملونقل هوایی و دریایی کاربرد دارند.

- مبلمان و کالای خواب: اغلب مبلمان و تشکها دارای هسته یا رویهای از فوم پلییورتان هستند تا آسایش و دوام بیشتری ارائه کنند. فومهای نرم پلیمری در بالشت، تشک، کفپوشهای تردمیل و مبلها برای حفظ شکل و راحتی به کار میروند.

- تجهیزات ورزشی و ایمنی: فوم EVA و PU در تولید کلاههای ایمنی، محافظهای اندام (مثل پد زانو و آرنج)، زیرکفشهای ورزشی و تشکچههای ورزشی کاربرد دارند. این فومها جذب ضربه خوبی دارند و در عین حال سبکند و به پوست آسیب نمیزنند.

- پزشکی و ارتوپدی: فومهای پزشکی شامل تشکچههای طبی، پدهای فشاری و فومهای داخل پروتزها میشوند. فومهای پلییورتان به دلیل سازگاری با بدن انسان و خواص کشسانی، در بالشهای طبی، پانسمان فومی و ایمپلنتهای موقت استفاده میشوند. همچنین فومهای پزشکی گرید بالا (مانند EVA پزشکی) در کفشهای ارتوپدی و تجهیزات توانبخشی کاربرد دارد.

- صنایع دریایی و شناوری: فومهای دارای ظرفیت شناوری بالا (مثلاً فومهای سلول بسته پلیاتیلن و پلییورتان) در قایقها، تجهیزات شناوری، جلیقههای نجات و وسایل کمک ناوبری استفاده میشوند. این فومها آب را جذب نکرده و بهخوبی انسان را روی آب نگه میدارند.

- الکترونیک، هوافضا، نظامی و پتروشیمی: در صنایع الکترونیک و هوافضا، فومها بهعنوان عایق حرارتی و ساختار سبک استفاده میشوند. برای مثال، پنلها و قطعات جداکننده در کابین هواپیما از فومهای آکوستیک و ساختاری تشکیل میشوند. در کاربردهای نظامی، فومهای ضدانفجار (فوم پاششی با چگالی بالا) برای جذب انرژی انفجار و محافظت از سازهها به کار میروند. در صنایع نفت و گاز و پتروشیمی نیز فومها به عنوان عایق لولهها و تجهیزات در برابر خوردگی و حرارت استفاده میشوند.

مطالعه بیشتر: فوم پلی یورتان مبل — مزایا، کاربردها و استانداردها

مزایا و معایب انواع فوم

مزایای فومهای پلیمری نسبت به مواد سنتی

- سبکی بالا: وزن بسیار کم فومها باعث کاهش هزینههای حملونقل میشود.

- مقاومت شیمیایی و خوردگی: فومهای پلیمری در برابر آب، مواد شیمیایی و خوردگی مقاوماند.

- خواص عایقی ذاتی: فومها بهصورت طبیعی عایق حرارتی، الکتریکی و صوتی هستند.

- قابلیت شکلدهی آسان: فرایند تولید و قالبگیری فومها راحت بوده و انعطاف بالایی دارد.

این مزایا در صنایع هوافضا و خودروسازی اهمیت زیادی دارند، زیرا با کاهش وزن سازهها، مصرف انرژی را کاهش داده و عمر قطعات را افزایش میدهند.

چالشها و محدودیتهای فومهای پلیمری

- ملاحظات زیستمحیطی: بیشتر فومها پایهنفت و تجزیهناپذیرند و در صورت رهاشدن در محیط، باعث آلودگی طولانیمدت میشوند.

- مواد دمنده سنتی: برخی دمندههای قدیمی مانند CFC و HFC اثرات زیستمحیطی داشتند؛ اگرچه امروزه اغلب از دمندههای کماثر مثلاً پنتان در EPS با پتانسیل گرمایش جهانی بسیار کم استفاده میشود.

- انتشار بخارات آلی: در تولید و برش فومهای پلییورتان ممکن است بخارات آلی آزاد شود که نیازمند تهویه مناسب و احتیاط است.

- محدودیت در دما و آتش: فومها در دماهای بسیار بالا یا مواجهه با آتش ممکن است آسیب ببینند؛ مگر اینکه با مواد مقاوم شونده ترکیب شوند.

قابلیت بازیافت و پایداری در چرخه تولید

- برخی فومها مانند EPS بهخوبی قابل بازیافت هستند و در بسیاری از کشورها برنامههای جمعآوری و بازیافت گستردهای برای آنها وجود دارد.

- فومهای پلییورتان و پلیاتیلن نیز از طریق روشهای مکانیکی و شیمیایی قابل بازتولید هستند، اگرچه هزینههای بازیافت آنها نسبتاً بالا است و توسعهی گسترده آن هنوز در جریان است.

- این ویژگیها به صنایع کمک میکنند تا فومها را به چرخه تولید بازگردانده و اثرات زیستمحیطی را کاهش دهند.

راهنمای انتخاب بهترین نوع فوم

- انتخاب بر اساس چگالی و سختی: برای کاربردهای نیازمند تحمل بار بالا یا مقاومت ضربه شدید، فومهای با چگالی بالا و سلول بسته توصیه میشود. در مقابل، برای جذب ضربه و کاهش وزن، فومهای چگالی کم و انعطافپذیر مناسبترند.

- انتخاب بر اساس مقاومت حرارتی و صوتی: اگر عایق حرارتی اولویت است، فومهای سلول بسته مانند XPS یا فوم سخت پلییورتان با مقدار R بالا بهترین گزینهاند. برای عایق صوتی، فومهای سلول باز و نرم توصیه میشوند. این فومها صدا را جذب میکنند.

- انتخاب بر اساس وزن و انعطافپذیری: در کاربردهایی که وزن کم مهم است مثل هوافضا یا بستهبندی حساس، از فومهای سبکتر مخصوصاً پلیمری استفاده میشود. اگر نیاز به انعطاف بالا و برگرداندن سریع شکل باشد مثل تشکهای ارتوپدی، فومهای الاستومری سلول باز مناسباند.

- راهنمای انتخاب برای پروژههای صنعتی و ساختمانی: در ساختمانسازی از فومهای مقاوم به رطوبت و حرارت (مانند XPS، EPS یا فومهای پاششی PUR) استفاده میشود. در صنایع خودرو و ماشینآلات بیشتر فومهای جذب ضربه و عایقساز (PU نرم، NBR/EPDM) کاربرد دارند. برای بستهبندی وسایل الکترونیکی و ظریف، فومهای ضدّ استاتیک از جنس PE و EVA انتخاب میشوند. در برنامههای ورزشی و ایمنی نیز فومهای با قابلیت ضربهگیری بالا مانند EVA و فوم لاستیکی NBR مناسب هستند.

مطالعه بیشتر: فوم ریجید پلی یورتان؛ ویژگیها، کاربردها و تولید در صنعت عایقسازی

نقش فوم در صنایع امروزی

فومها با ساختار سلولی منحصربهفرد خود، ترکیبی از سبکی فوقالعاده، عایقبندی کارآمد و قابلیتهای مکانیکی متنوع را ارائه میدهند. به همین دلیل طیف گستردهای از فومها – از پلیمری تا فلزی و سرامیکی – در صنایع مختلف کاربرد دارند.

این مواد مدرن نهتنها توانستهاند جایگزین بسیاری از مصالح سنتی شوند (بهدلیل مزایای وزن کم، مقاومت شیمیایی و عایقسازی بهتر)، بلکه با بهبود مداوم فناوریهای بازیافت و دمندههای سازگار با محیط زیست، در مسیری پایدار برای کاربردهای آینده قرار گرفتهاند.

بدین ترتیب، فومها نقشی کلیدی در خودروسازی، ساختمانسازی، پزشکی و سایر صنایع امروزی ایفا میکنند و انتظار میرود با پیشرفت فناوری تولید و مواد جدید، کاربردها و کارایی آنها بیش از پیش گسترش یابد.

منابع:

مطلب بیشتر: