فوم (Foam) یا کَف یکی از پرکاربردترین و متنوعترین مواد در صنایع مدرن است؛ موادی سبک، انعطافپذیر و مهندسیشده که از ساختار سلولی مملو از حبابهای گاز تشکیل شدهاند. این ساختار ویژه باعث شده فومها طیف گستردهای از ویژگیها مانند عایقکاری حرارتی و صوتی، جذب انرژی، مقاومت در برابر ضربه، شناوری، انعطافپذیری و شکلپذیری بالا را ارائه دهند.

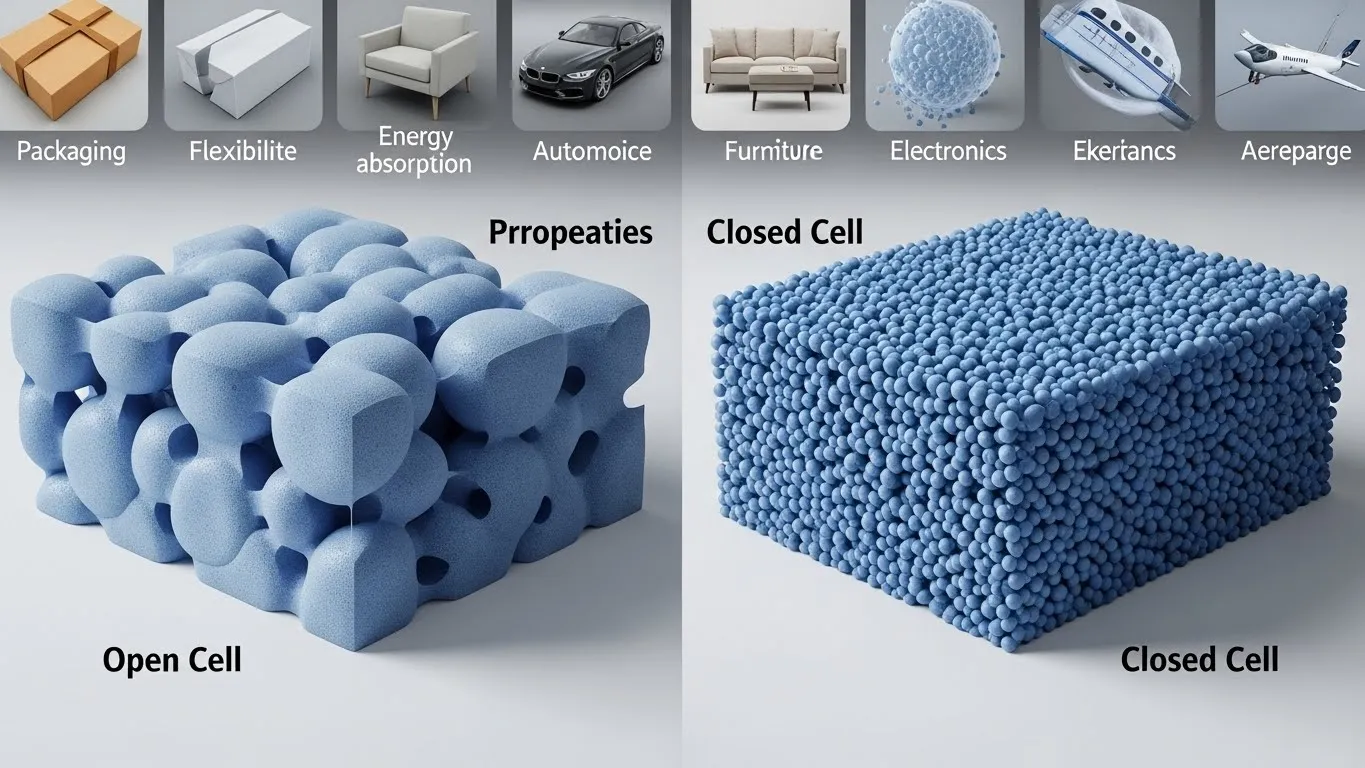

امروزه انواع مختلف فوم در صنایع گوناگون از جمله ساختمان، بستهبندی، خودروسازی، مبلمان، پزشکی، الکترونیک، هوافضا، پتروشیمی و محصولات خانگی استفاده میشوند. فومها بهطور کلی به دو گروه اصلی فوم سلول باز (Open-Cell) و فوم سلول بسته (Closed-Cell) هر کدام با ساختار، عملکرد و کاربردهای کاملاً متفاوت تقسیم میشوند.

در این مقاله جامع، با تمام انواع فوم، فومهای پلیمری، فومهای صنعتی و عمومی، ساختارهای سلولی، روشهای تولید، ویژگیها و کاربردهای تخصصی آنها آشنا میشوید تا تصویری کامل و قابل استناد از این خانواده بزرگ مواد مهندسی به دست آورید.

فوم چیست ؟ تعریف و ساختار

فوم یک ماده سلولی سبکوزن است که گاز به صورت حبابهایی درون بستری مایع یا جامد محصور شده است. به دلیل ساختار سلولی متخلخل، فومها دارای نسبت سطح به حجم بالا و چگالی کم هستند. فومهای جامد (Solid foams) معمولاً عایقهای گرمایی و شناوری بسیار خوبی ایجاد میکنند و به خاطر سبکی و قابلیت جذب انرژی ضربه، در بستهبندی و محیطهای لرزهگیر و شناور کاربرد دارند.

انواع فوم

فومها را بر حسب ماده پایه و ساختار سلولی میتوان به دستههای زیر تقسیم کرد:

فوم پلیمری

این فومها از پلیمرهایی مانند پلییورتان (PU)، پلیاستایرن (Expanded/EPS یا Extruded/XPS)، پلیاتیلن (PE)، وینیل استات اتیلن (EVA)، پلیوینیلکلراید (PVC)، سیلیکون، نئوپرن، فومهای ترموپلاستیک و انواع حافظهدار (Memory Foam) تشکیل میشوند.

پلییورتان (PU) میتواند به صورت انعطافپذیر (صندلی خودرو، مبل، تشک) یا سخت (پانلهای عایق ساختمانی) تهیه شود. پلیاستایرن منبسط (EPS) و اکسترود (XPS) معمولاً فومهای بستهسلولی با عایق حرارتی عالی بوده و در بستهبندی و ساخت صفحات عایقی کاربرد دارند. دیگر پلیمرها مانند پلیاتیلن، EVA، PVC و سیلیکون نیز بسته به ساختار سلولی (باز یا بسته) در بستهبندی، تجهیزات ایمنی، کفش و… به کار میروند.

فومهای طبیعی

از منابع طبیعی مانند لاتکس (شیرهی درختان کائوچو) تهیه میشوند. این فومها معمولاً ساختار بازسلولی داشته و در تشکها و بالشتها استفاده میشوند. فوم لاتکس خالص به دلیل خصوصیات ارتجاعی و تبادل حرارتی خوب، راحت و بادوام است و در عین حال قابل بازیافت یا تجزیهپذیر محسوب میشود.

فومهای فلزی

جسم جامد فلزی (معمولاً آلومینیوم) دارای حفرات گازی است؛ یعنی بخش زیادی از حجم آن را حبابهای هوا تشکیل میدهد. درصد زیادی از حجم فلزی خالص (معمولاً ۵–۲۵٪) حفره بوده و باقی آن ماده اصلی است.

فومهای فلزی میتوانند سلولبسته یا باز باشند و به دلیل استحکام نسبی بالا و قابلیت جذب انرژی ضربه معروفند. از آنجا که ترکیب فلز در آنها حفظ میشود، فومهای فلزی معمولاً غیرقابل اشتعال بوده و میتوانند مانند سایر قطعات فلزی بازیافت شوند

فومهای سرامیکی

فومهای سرامیکی شبکهای سهبعدی از مواد سرامیکی (مانند اکسید آلومینیوم یا سیلیکون کارباید) هستند که درصد زیادی از حجمشان (تا ۹۴–۹۶٪) را هوا تشکیل میدهد. این فومها از روشهایی مانند آغشته کردن فوم پلیمری با دوغاب سرامیکی و سپس پختن در کوره به دست میآیند.

فوم سرامیکی بسیار سخت و مقاوم در برابر حرارتهای بالا (تا ۱۷۰۰ °C) است و از آن برای عایقهای حرارتی و صوتی، جذب آلایندهها و فیلتراسیون مذاب فلز و همچنین به عنوان بستر کاتالیست استفاده میشود.

فومهای زیستی و زیستتجزیهپذیر

این دسته شامل فومهای پلیمری است که بر پایه منابع تجدیدپذیر ساخته میشوند؛ مانند:

- پلیلاکتیک اسید (PLA)

- پلیهیدروکسیآلکانواتها (PHA)

- نشاسته و سلولز یا سایر پلیمرهای تجزیهپذیر

این فومها با طراحی بهگونهای تولید میشوند که در شرایط محیطی مناسب (مثلاً کمپوست) تجزیه شده و به CO₂ و آب یا سایر مواد طبیعی تبدیل شوند. به خاطر تجدیدپذیر بودن منشاء و قابلیت تجزیه زیستی، این فومها نسبت به فومهای نفتی اثر کربنی کمتر و تأثیرات زیستمحیطی کمتری دارند

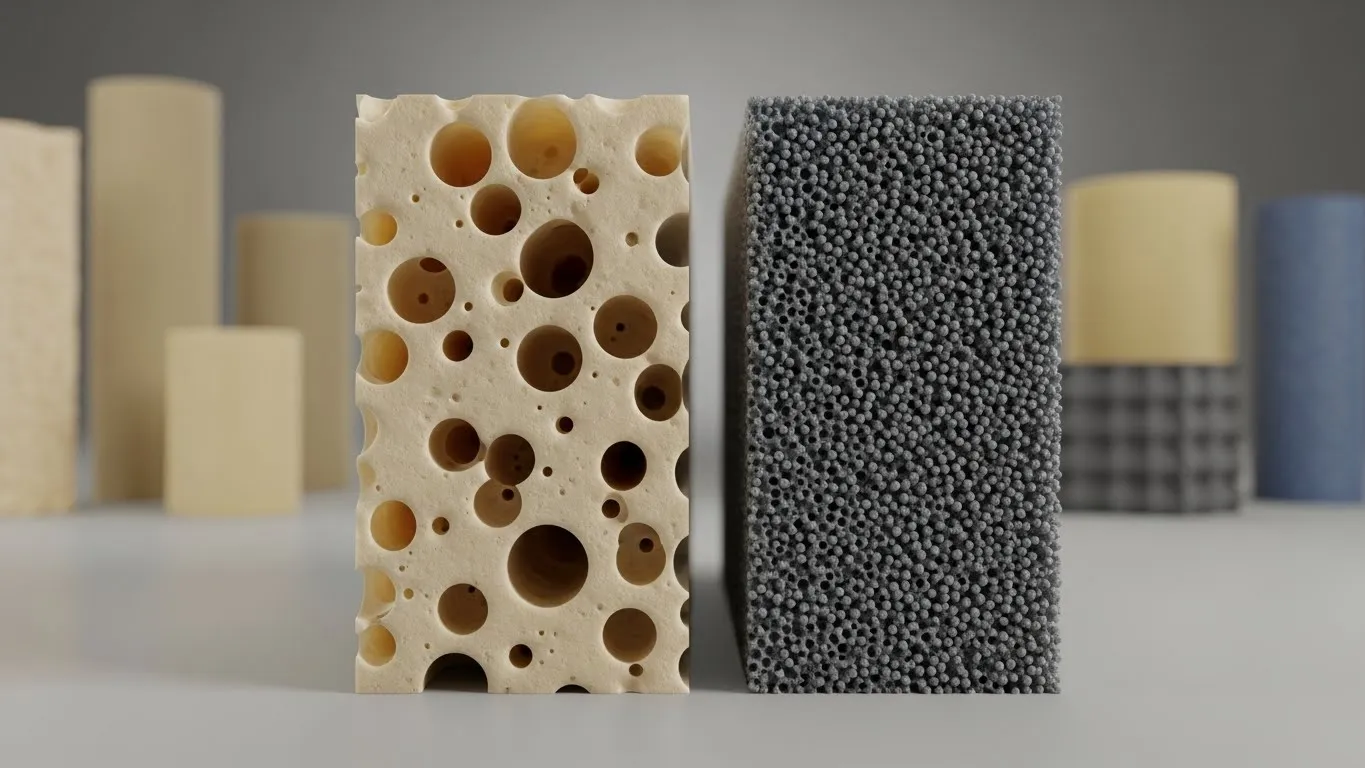

انواع فوم از نظر ساختار سلولی

فومها از نظر ساختار سلولی به دو دستهی بازسلولی (Open-cell) و بستهسلولی (Closed-cell) تقسیم میشوند. در فوم بازسلولی، حفرات به هم متصل هستند و هوا یا مایع میتواند از میان آنها عبور کند. این فومها نرم و انعطافپذیر بوده و اگر حبابها با هوا پر شوند، خواص عایق خوبی دارند، اما در صورت نفوذ آب عایق حرارتی آنها کاهش مییابد.

فوم بازسلولی برای جذب صوت، فیلتر هوا یا پوششهای ارتجاعی مناسب است. در مقابل، فوم بستهسلولی فاقد اتصال بین حفرات است؛ سلولهای آن به طور کامل جدا و آببند هستند. بنابراین این فومها چگالی و استحکام فشاری بیشتری دارند، جذب رطوبت پایینی دارند و معمولاً عملکرد عایقبندی حرارتی بهتری (با سلولهای پر از گاز) ارائه میدهند.

در جدول زیر تفاوتهای کلیدی ساختاری و کاربردی فومهای باز و بسته نشان داده شده است:

| ویژگی | فوم بازسلولی | فوم بستهسلولی |

|---|---|---|

| ساختار سلولی | دارای حفرههای بههمپیوسته و باز | سلولها کاملاً مجزا و بسته هستند |

| نفوذپذیری | هوا و آب میتوانند عبور کنند | نفوذپذیری بسیار پایین، عایقتر |

| مقاومت مکانیکی | نرم و انعطافپذیر، مقاومت کمتر | سخت و محکم با مقاومت بالا |

| جذب رطوبت | بالا – آب را جذب میکند | پایین – در برابر آب مقاوم است |

| نرخ هدایت حرارتی | پایین، در صورت پر بودن از هوا | بسیار پایین، سلولها پر از گاز عایق |

| کاربردها | فیلترها، اسفنجها، عایق صوتی نرم | عایق حرارتی، بستهبندی مقاوم، شناورسازی |

روشهای تولید فوم

روش تولید فومها متناسب با نوع مادهی پایه متفاوت است. در فومهای پلیمری، به طور کلی سه روش اصلی وجود دارد:

- مکانیکی: مثل هم زدن و کفساز کردن پلیمر با هوا

- فیزیکی: حل کردن گاز در پلیمر مذاب و سپس آزادسازی فشار

- شیمیایی: استفاده از مواد دمنده یا عاملهای پفزا که با گرما گاز تولید میکنند. به عنوان مثال، در بسیاری از فومهای PVC یا EVA از آزودیکربناماید (Azodicarbonamide) به عنوان عامل دمنده استفاده میشود که در دمای بالا تجزیه شده و گاز آزاد میکند تا حبابهایی در پلیمر ایجاد شود.

فرآیندهای قالبگیری ویژه (مثل تزریق فوم، اکستروژن فوم و اسپری فوم پلییورتان) نیز در تولید قطعات خاص به کار میروند.

در مورد فومهای فلزی دو روش اصلی وجود دارد:

- روش ذوب و دمش: در این روش فلز (مثلاً آلومینیوم) ذوب شده و با افزودن عاملهایی مانند TiH₂ و اکسیژن با هم زدن، حباب هیدروژن در آن ایجاد میشود مثل روش تجاری Alporas یا فوم آلومینیوم.

- روش پودر متالورژی: در این روش پودر فلزی با عامل پفزا مخلوط و فشرده میشود. فومهای سرامیکی معمولاً با روش «اسفنج پلیمری» ساخته میشوند: یک فوم پلیمری پوشیده از دوغاب سرامیکی بوده و سپس در کوره پخته میشود تا ساختار سهبعدی سرامیکی با حفرههای هوا باقی بماند. همچنین میتوان با افزودن عاملهای شیمیایی دمنده (مثلاً مواد گازیزا) به دوغاب، حباب در آن ایجاد کرد و پس از خشکسازی و پخت، فوم سرامیکی بستهسلولی به دست آورد

کاربردهای فوم در صنایع مختلف

فوم سلول باز و سلول بسته

فومها به واسطه خواص منحصر به فردشان در حوزههای متنوعی کاربرد دارند:

صنعت ساختمان (عایق حرارتی، صوتی، رطوبتی)

به عنوان عایقهای حرارتی و صوتی در دیوارها، سقفها و سازهها استفاده میشوند. به خاطر وزن کم و عایق حرارتی عالی، فومهای پلییورتان، پلیاستایرن و پلیاتیلن در پوشش سردخانهها، مصالح ساختمانی سبک و صفحات عایق به کار میروند. بعضی فومهای بستهسلولی ضد رطوبت بوده و در عایقبندی خارجی ساختمان کاربرد دارند.

بستهبندی صنعتی و محافظتی

فومها به عنوان مواد ضربهگیر و پرکننده در بستهبندی کالاها استفاده میشوند. پلیاستایرن انبساطی (استایروفوم) در تولید لیوان یکبارمصرف و بستهبندی سفارشی کاربرد گسترده دارد.

فومهای پلیاتیلن و پلییورتان برای محافظت از قطعات الکترونیکی و ظریف در حمل و نقل به کار میروند. فومهای زیستی مانند فومهای PLA و نشاسته نیز در بستهبندی مواد غذایی و ظروف یکبارمصرف استفاده میشوند.

خودروسازی و حملونقل (کفپوش، صندلی، ضربهگیر)

وزن کم و خاصیت جذب ضربه فومها در اجزای درونی خودروها و هواپیماها مفید است. به عنوان مثال پلییورتان انعطافپذیر در صندلی خودرو و داشبورد و فومهای مخصوص در عایقبندی خودروها و کابین هواپیما استفاده میشوند. برخی فومهای پلیاتیلن برای شناوری در تجهیزات دریایی نیز به کار میروند.

پزشکی و ارتوپدی (زیرانداز، پروتز، وسایل توانبخشی)

فومهای خاصی در پزشکی به عنوان اسفنجهای جراحی، پوشش ایمپلنت، اسفنجهای دارویی و پانسمانهای خودچسب استفاده میشوند. به عنوان مثال، فومهای پلیمری زیستتخریبپذیر مانند PLGA در مهندسی بافت و رهایش دارو کاربرد دارند. همچنین اسفنجهای سرامیکی یا فلزی هیدروکسیآپاتیت میتوانند به عنوان فوم شبیه استخوان برای بازسازی بافت استخوانی استفاده شوند.

مبلمان و کالای خواب (تشک، مبلمان، صندلی)

فوم پلییورتان نرم به دلیل نرمی و خاصیت ارتجاعی بالا در تشکها، مبلمان، بالشتها و پشتیمبل استفاده میشود. فومهای PVC و پلیاتیلن برای زیرلایهها و روکشها به کار میروند.

تجهیزات ورزشی و ایمنی (کفش، ضربهگیر، کفپوش)

از فومها در کلاه ایمنی، زانوبند، زیره کفش ورزشی و بالشتکهای ورزشی استفاده میشود. به عنوان مثال، فوم PU به دلیل خاصیت جذب ضربه در کلاههای ایمنی کاربرد دارد و فوم EVA در زیره کفش به خاطر سبکی و جذب ضربه استفاده میشود.

منسوجات و پوشاک

فومهای نئوپرن (فوم کائوچویی) در لباسهای غواصی و ورزشی برای حفظ گرما و انعطافپذیری استفاده میشوند. لایههای فوم نازک گاهی در کلاهها یا عایقهای پوشیدنی به کار میرود.

کشاورزی و صنایع غذایی

فومهای بایوپلیمری (مانند PLA و نشاسته) در بستهبندی مواد غذایی یکبارمصرف به کار رفته و پس از مصرف کاملاً تجزیه میشوند. در کشاورزی، میتوان از فومهای زیستی برای ساخت ملچ (روپوش خاک)، پوشش بذر، سیستمهای آزادسازی کنترلشده کود و ذخیره آب استفاده کرد

مزایا و معایب انواع فوم

- فومهای پلیمری:

- مزایا: از جمله مزایا میتوان به وزن بسیار کم و خواص خوب عایقبندی حرارتی اشاره کرد. به علاوه، انعطافپذیری و قابلیت جذب انرژی ضربه (جاذب ضربه بودن) فومهای پلییورتان و EVA آنها را برای مبلمان، تشک و تجهیزات ایمنی مناسب میکند.

- معایب: اما معایب مهم آنها شامل مشکلات زیستمحیطی و بازیافت است. بسیاری از فومهای پلیمر سنتزی قابلیت تجزیه ندارند و تفکیک و بازیافت آنها دشوار است. همچنین برخی عوامل پفزا از لحاظ زیستمحیطی مشکلسازند و مقاومت فومهای پلیمری در برابر دما و حلالها کمتر از مواد جامد مشابه است.

- فومهای طبیعی: مزیت اصلی فوم لاتکس طبیعی، منشأ گیاهی و تجزیهپذیری آن است؛ این فوم دوام بالایی دارد و در برابر خمش مرتبهای از الاستیسیته خوبی ارائه میکند. از سوی دیگر، هزینه تولید نسبتا بالاست و در برخی افراد میتواند واکنش آلرژیک ایجاد کند.

- فومهای فلزی:

- مزایا: دارای استحکام و سختی نسبتاً بالا در عین سبکی نسبت به فلزات معمولی هستند. به دلیل داشتن سطح باز یا بسته، میتوانند خاصیت جذب انرژی و همچنین هدایت گرمایی و الکتریکی مناسبی ارائه دهند. برتری مهم دیگر این فومها قابلیت بازیافت فلز پایه آنهاست.

- معایب: معایب شامل هزینه بالا و نسبتاً سنگین بودن (در مقایسه با فومهای پلیمری) و احتمال شکنندگی در برخی شرایط میشود.

- فومهای سرامیکی: مقاومت حرارتی بسیار زیاد (تا چند هزار درجه)، سختی بالا و پایداری شیمیایی از مزیتهای آنهاست. برای فیلتر کردن گازها یا سیالات داغ و همچنین به عنوان بستر کاتالیستی بسیار مناسبند. معایب فومهای سرامیکی عبارتند از شکنندگی ذاتی سرامیکها و دشواری بازیافت (میتوانند به راحتی خرد شوند اما استفاده مجدد محدود است). هزینه تولید نیز نسبتا بالا است.

- فومهای زیستی: مزیت اصلی آنها منبع تجدیدپذیر و پتانسیل تجزیهپذیری است؛ بهویژه PLA و نشاسته در محیط طبیعی تجزیه شده و بار کربنی را کاهش میدهند. معایب شامل خواص مکانیکی پایینتر (شکستپذیری بیشتر، مقاومت کمتر) و محدودیت در مقاومت حرارتی است. همچنین قیمت آنها هنوز از فومهای معمولی بالاتر است.

مسائل زیستمحیطی

یکی از نگرانیهای اصلی درباره فومها اثرات زیستمحیطی آنهاست. اغلب فومهای پلیمری سنتزی از نفت خام تولید میشوند و قابلیت تجزیه ندارند، بنابراین در محیط باقی میمانند و میتوانند به ذرات ریز پلاستیکی تبدیل شوند. علاوه بر این، عوامل پفزای فوم (مثل CFC و HFC) برخی دارای پتانسیل گرمادیده شدید بودهاند. بازیافت فومهای پلیمری نیز به دلیل آلودگی و پیچیدگی تفکیک مواد دشوار است. در مقابل، فومهای فلزی را میتوان مانند قطعات فلزی معمولی بازیافت و ذوب مجدد کرد و پلاستیکهای با پایه طبیعی (مانند لاتکس یا BBF) تحت شرایط مناسب تجزیه میشوند.

در جهت کاهش اثرات زیستمحیطی، امروزه پژوهشها به دنبال استفاده از عاملهای دمنده پایدار (مانند CO₂ فوق بحرانی یا آب) و تولید فومهای کاملاً زیستبنیاد هستند. همچنین ارزیابی چرخهی حیات (LCA) فومها نشان داده است که فومهای بایوپلیمری در طول عمر تجزیه، میتوانند انتشار گازهای گلخانهای را کاهش دهند، اما نیاز به شرایط خاص (مانند کمپوست صنعتی) دارند.

منبع:

مطلب پیشنهادی: